改善(4) 第4回 ~グラフ(QC7つ道具その2)~

今回は、パレート図について説明します。

そもそもパレート図という名前は、イタリアの経済学者ヴィルフレド・パレートが発見したためこの名前が付けられたようです。そしてこの手法は、品質と品質管理の伝道者と言われるジョセフ・M・ジュランと日本のQCサークルの生みの親である石川馨博士によって品質保証の分野で広められたものです。

主たる使用目的は、項目別に出現頻度の大きさを示すのに使います。不適合の現象別分類などの表示に最適のグラフです。

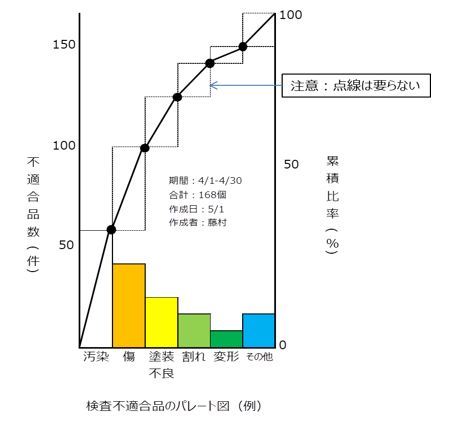

先ず、下図を見てください。一番発生頻度が多い現象から順に左から右に棒グラフの高さで発生の頻度を表現します。左側の目盛りには、発生件数を取り、右側の目盛りには、個々の不適合現象が全体のどれだけの比率を占めるかを取り、また、その比率の累計値を折れ線で表示します。

この例では、不適合の内容は、汚染と傷と塗装不良がトップ3であり、全体の約75%を占めていることがわかります。対策は、これらの現象に対して優先的に講じていけばよい訳です。

一般に、不適合、損失、事故などの問題は、原因が多くあっても主要(メジャー)ないくつかの原因が影響しており、他は軽微(マイナー)であることが多い。これをパレートの法則と言っています。「20:80の法則」(不適合の80%は、原因全体の20%の主要な原因により引き起こされる)とも言っています。別の言い方をすれば、ごくわずかな(Vital few)が大部分(Trivial many)を占めているということであります。

パレート図では、このような分析を視認性良く表示してくれます。

日常的な改善では、費用対効果が当然求められます。Vital fewの原因を取り除くことで、80%の不適合が減少すれば、“労少なくして効多し”が実現できるわけでいわゆる重点指向、ABC管理にも通じるものです。

筆者が現役時代に小集団活動の発表会などよく聞かせていただきましたが、QCストーリーの最初のスライドは、ほとんどこのパレート図であったように思います。問題の絞り込みの説明には欠かせない手法です。

次回は、特性要因図の解説をいたします。

文責 山本晴久

「続き(第5回)を読む」

当社では主に航空宇宙の品質に関わるご支援をしております。

以下、リンクです。

・JIS Q 9100:2016 認証取得支援

・Nadcap 認証取得・更新支援

・JIS Q 9100:2016 規格解説セミナー

・JIS Q 9100:2016 内部監査員養成セミナー

・その他、お気軽にお問合せください。