あるQAマンの体験記 第6回 幾何公差が非常に新鮮だった!

今回のテーマは、図面上の寸法規定の方法について、当時、非常に新鮮に感じた幾何公差の紹介です。特に穴位置関係では組立機能を考慮した図面要求になっていたことです。

組立機能を考慮したということを少し解説します。例えば、当時の一般的な図面では、2つの穴位置の要求は、2つの穴の中心の距離に公差をつけて表していました。例えば、50.0±0.05mmというような規定です。一方、幾何公差では、それぞれの穴の中心位置を基準面(Datum基準)からの真の位置に対してずれを許容する考えで、例えば位置度が0.025mmDia以内というような具合です。

そこで出会ったのが、幾何公差の中の最大実態条件で位置度を規定するというものです。英語では、MMC(Maximum Material Condition)と言っています。このMMCというのは、例えば部品の穴位置などの図面要求に組立機能(組立に使う穴位置は、穴径が大きくなるとその分だけ組立時に干渉がなくなる)を考慮して規定するものです。

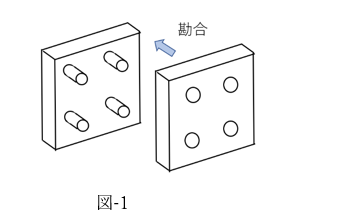

簡単な例で示します。4本のピンが埋め込まれた面板に4つの穴の開いたプレートを取りつける部品で考えてみましょう。(図-1参照)

プレートの図面を見てください。(図-2参照)

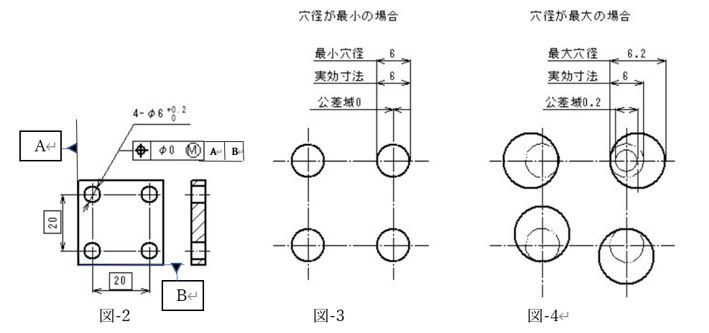

相互に20mm間隔で4つの穴が開いていて、相互の穴の位置は20mm間隔で、A面とB面をDatum基準として、わかりやすいように仮に位置度がゼロの要求になっています。ここで穴径公差は、6~6.2mmとなっています。各穴の出来姿が最小径(MMC:最大実態条件で肉の最大付いた状態、径であれば、最小径の状態、公差値にⓂで表示)の6mmであれば、公差の緩和はされません。(図-3参照)

一方、実際の穴の直径を計って最小径の6mmより穴が大きければ、それに見合った分だけ穴の位置度を大きくできるということを表示しています。仮に最大の径6.2mmで出来ていれば、位置度は、0.2mmDia分だけ緩和されます。(図-4参照) 6.1mmで出来ていれば、位置度は、0.1mmDia分だけ緩和されます。こうしても組立機能に支障はないからです。4つの穴に実直径の大きさに応じて、同じことが適用されます。

尚、分かりやすいように図-2で、穴の位置度をゼロとして説明しましたが、実際に位置度ゼロはなく、例えばΦ0.1(0.1Diaと同じ意味)の位置度を許容していれば、0.2+0.1=0.3Diaの位置度となります。

このように組立機能を考慮した図面が現れたことに当時は衝撃を受けました。また、このことは、一緒に仕事をしていた機械加工の現場の係長も関心を持たれたようで、要請を受け現場の機械オペレータを集めて、新しい図面の考え方を説明したことを今でもよく覚えています。図面要求が工作表として加工寸法などが落とし込まれているのでオペレータは図面を見なくても加工ができるようになっており、その係長は、敢えて最近の図面要求の考え方などオペレータに知ってほしかったのだと思います。

この最大実態条件が、ISOに盛り込まれたのは、ISO 2692 (Technical drawings−Geometrical tolerancing−Maximum material principle)で1988年に制定されています。実は、この規定は、三次元測定機の測定では評価しやすい方法です。即ち、三次元測定機では、Datum基準を作って、各測定要素をその基準からX,Y,Zの各座標値として測定し、評価します。この幾何公差の考え方は、それに沿ったものとなっています。三次元測定機のように座標値で計測できる測定器が開発されなければ、このような規定は生まれなかったのかもしれません。この幾何公差の図面は、今ではごく普通に使われており、MMCの概念もよく理解されていると思います。ここで紹介したのは30年以上前の懐かしい時代の話です。

(長文、ご容赦ください)

文責 山本 晴久

「続き(第7回)を読む」

当社では主に航空宇宙の品質に関わるご支援をしております。

以下、リンクです。

・JIS Q 9100:2016 認証取得支援

・Nadcap 認証取得・更新支援

・JIS Q 9100:2016 規格解説セミナー

・JIS Q 9100:2016 内部監査員養成セミナー

・その他、お気軽にお問合せください。