“なぜなぜ分析”は、けっこう難しい! 第3回

今回から具体的な事例でなぜなぜ分析の進め方を解説します。それに先立ちここで取り上げる不適合(クレーム)事例を下記のように設定します。

クレーム内容:

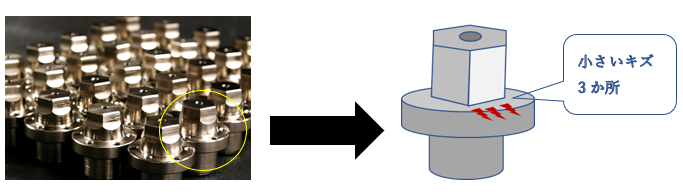

精密加工部品を納入しているA社が、最近客先に納めた部品にキズがあるということでクレームを受けた。具体的には、下記のような部品で肩の部分に微細なキズがあった。この部品は、バルブに使われるもので角部のバリや傷は許容しないという厳しい要求の製品である。またこのA社では、この6ヶ月に2回に亘り別の類似部品で同じような品質問題があり、今回は、納入先から、原因を良く調べて是正対策を報告するよう厳しく求められた。

部品とキズのあった個所

これを例になぜなぜ分析を皆さんと一緒にやってみたいと思います。

今回は、基本的ななぜなぜ分析のステップについて考えます。

下記の3つのステップを踏むことが大切です。

ステップⅠ. 事実の深掘り

①何が起こったかについて事実の探求をする。

具体的には、

・関係者のヒアリングを行い、あるべき姿との対比と事実の把握を行う。

②発生面と管理面の問題を見極めていきます。

ステップⅡ.なぜなぜ分析の実施

「なぜ起きたか?」、「なぜ防げなかったか?」の追求を行う。

ステップⅠの②の発生面と管理面の両面から論理的に「なぜ」を問いながら、分析を進めていきます。直接の原因に捉われることなく、根本原因を探ることが大切です。

(前回第2回のメルマガで解説しました)

ステップⅢ.根本対策の検討

ステップⅡでいわゆる根本原因を突き止めたあと、その原因を取り除く対策を考えます。固定観念に捕らわれず、柔軟な考えで発想しましょう。また、それで再発が防止できるかの観点からも検討しておきましょう。仕組みを変える、新しく作るところまで行けば、更に対策は有効性を増すものになるでしょう。また、対策効果の確認もしましょう。

客先から、なぜなぜ分析を求められたので、ブランクフォームに向かって、一人で考えて事実も把握しないで書き始めることだけは、止めてほしいと思います。また、対策が決まっているので、それを逆算して、なぜなぜ分析のフォームにまとめて客先に提出するようなことも邪道かと思います。

次回から、このクレーム事例をもとに、3つのステップの進め方を解説していきたいと考えています。

文責 山本晴久

「続き(第4回)を読む」

当社では主に航空宇宙の品質に関わるご支援をしております。

以下、リンクです。

・JIS Q 9100:2016 認証取得支援

・Nadcap 認証取得・更新支援

・JIS Q 9100:2016 規格解説セミナー

・JIS Q 9100:2016 内部監査員養成セミナー

・その他、お気軽にお問合せください。