“なぜなぜ分析”は、けっこう難しい! 第4回

先週のメルマガで取り上げた部品のキズに関してなぜなぜ分析を始めます。(不適合内容に関しては、前回のメルマガを参照ください)

先ず、ステップⅠの調査です。

ポイントは、先ずキズが発生した原因を詳しく調査すること、そしてクレームの場合は、客先に不適合が流出しているので、発生系(なぜキズが付いたのか)とともに流出系(なぜ検査で歯止めがかからなかった?)も分けて考えることです。

発生系/流出系の原因について

調査のポイントは、

①いわゆる三現主義に基づき、現場に出て、現物を見ながら、現実(事実)を把握する。

②当事者、この場合は、部品にキズを付けた作業者、及び検査で見逃した検査員本人が行う。但し、手法など知らないことが多いので

監督者、上位者などが支援しながら調査を行う。

③本人のミスを責めるということでなく、今後の改善をするために、何処に問題があったかを明らかにしていくという姿勢で調査を行う。

この3点を主眼に進めていきます。

この例では、調査した結果は下記のようなものでした。

発生系

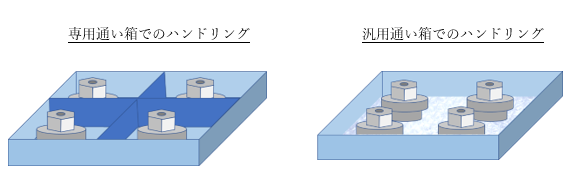

・キズは、工程と工程の間のハンドリング時に付いたものであった。

・ハンドリングは、通常は、専用の通い箱(部品を一つずつ入れる仕切り板付きのタイプ)を使用するが、この時は、汎用の通い箱に

クッション材を敷いて、一つの通い箱に同時に複数の部品を並べて運んだ。

・その際に部品と部品が接触してキズが付いた。

・運搬箱の使用などに関する手順書上の指示はなかった。

・今までも同じようなもののハンドリングをしていたことがあった。

流出系

・検査員は、この時はスケジュールが緊急であり、外観検査も見方が甘かった。

・過去に同じ部品を何回となく検査しており、この部品ではキズがあったことは、一度もなかったので、今回のロットもキズが

ないだろうという先入感があった。

・更に詳しく調べると、外観検査の検査手順書がなく判定基準は、「キズがないこと」であった。

・また、検査のやり方が人により異なるという証言もあり、同じ検査をしている別の検査員にもヒアリングした。その結果、検査方法も

人によって異なり、キズ部を感触に置き換えて検査(爪で角部のなぞり、引っ掛かりを確認)する人、目視検査のみで見る人、

拡大鏡を使う人などいろんなやり方が存在していた。

・検査場が暗くてキズなどが見にくいという苦情も一部の検査員からあった。

ここまで調査できれば、なぜなぜ分析表を作成できます。

次回、作り方を紹介します。

文責 山本晴久

「続き(第5回)を読む」

当社では主に航空宇宙の品質に関わるご支援をしております。

以下、リンクです。

・JIS Q 9100:2016 認証取得支援

・Nadcap 認証取得・更新支援

・JIS Q 9100:2016 規格解説セミナー

・JIS Q 9100:2016 内部監査員養成セミナー

・その他、お気軽にお問合せください。