【#5】航空機への複合材適用について:複合材適用の課題と新技術の動向

6.複合材適用の課題と新技術の動向

前回紹介した炭素繊維複合材適用での課題は色々有りますが、最大の課題は「高コスト」です。

高コストの要因は色々ありますが、特に大きいのは「素材コスト」「生産設備コスト」「加工工数」が大きな問題です。

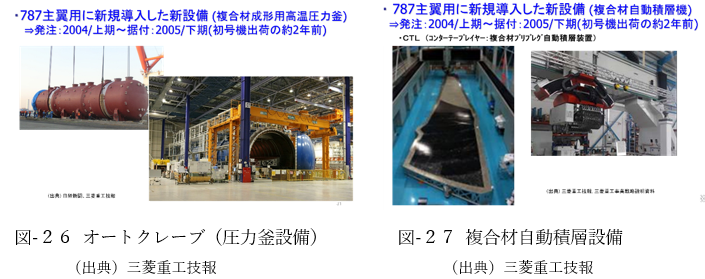

このうち素材コストに関しては、例えば787主翼には高靭性CFRPプリプレグ材が使用されていますが、性能は良いもののかなり高価な材料となっています。また生産設備コストに関しては、787級の機体の主翼外板全体を成形出来る為のオートクレーブ(圧力釜設備)は巨大な上に、しかも均一な温度分布を得る為に複雑な加熱制御システムが付加されていなければならず、結果として非常に高価な生産設備となっています。その他にも、NC制御の複合材自動積層設備、正寸トリム用のWater Jet設備、低膨張合金製の大型成型治具などの二桁億円の生産設備が必要な上に、増産に対応する為には夫々の装置を複数台数揃える必要が有ります。

また加工工数に関しても、数十枚の炭素繊維複合材を積層したり、熱分布を配慮しながら時間を掛けてオートクレーブ成形など各工程が非常に手間と時間の掛かる作業が多く、工数アップ要因になると同時に高レート生産が難しい要因となっています。

上記の高コストの課題対策の一つとして「液相樹脂注入工法」や「熱可塑性CFRP」が有望です。

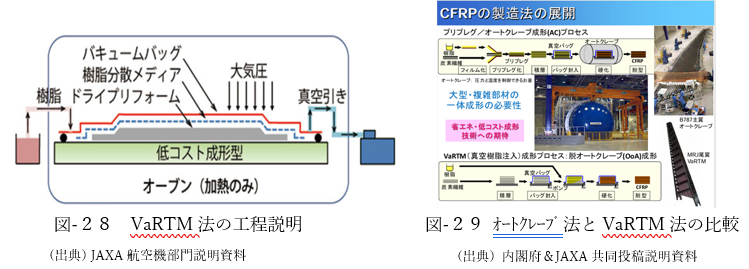

液相樹脂注入工法としては、金型に複合材繊維を詰めた後に樹脂を注入する「RTM(Resin Transfer Molding)法」や方側を型とし反対側をバッグで覆って真空圧により複合材繊維を押さえながら樹脂を注入する「VaRTM(Vacuum Assisted RTM)法」などが有ります。図-28にVaRTM法を図解しますが、現在のVaRTM法で成形出来る板厚には限度が有り、旅客機の主翼レベルの荷重を受ける構造体の製造は困難です。

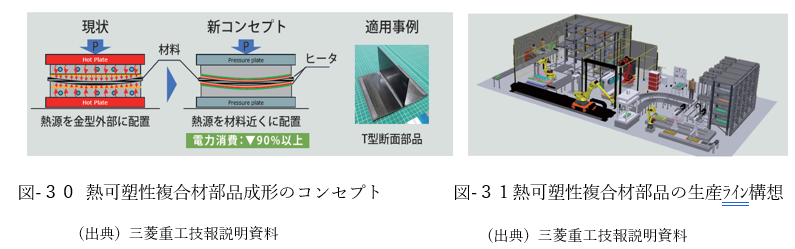

現在、航空機で主に用いられているCFRP(炭素繊維強化プラスチック)は「熱硬化性」のもので、成形に必要とされる時間が長く、短時間で多数部品を製作するのは困難でした。そこで近年は短時間で成形できる「熱可塑性CFRP」などの複合材料が注目され始めており、各国で研究開発が進められています。

熱可塑性のCFRPは、熱を加えると軟らかくなり、冷やすと固まる樹脂を用いていて、様々な成形方法が採用できるという特徴があります。しかし航空機の構造材料としては、現時点では強度面での制約が有り主翼や胴体などの一次構造部材に適用するには解決すべき課題が残されています。

また熱可塑性CFRPは、熱硬化性CFRPに較べて成形時に高い温度が必要であり、設備などのコストがかさむ課題がありました。しかし近年、素材の特性向上や成形温度の低下など技術が進展し、再び熱可塑性CFRPに注目が集まっています。熱硬化性のCFRPは冷凍庫など低温環境での保存が必要でしたが、熱可塑性CFRPは常温で保存することが可能となり、管理コスト面でも優れており今後の研究課題として注目されています。

下記の図-30に電力消費を大幅に削減し高レート生産実現を狙った熱可塑性複合材部品成形の新コンセプト、更に図-31に製造自動化に向けた生産ライン構想を紹介します。

空機への複合材適用に関する最重要課題は、コスト低減、環境への配慮、製造プロセスの更なる効率化、であり持続可能性を追求しながら日々革新研究が続けられています。今後も新たな応用例や 技術革新が期待されており、適宜最新状況を御紹介したいと思います。以上

文責:丹羽 高興