【#2】不適合が発生したら:原因調査の手順

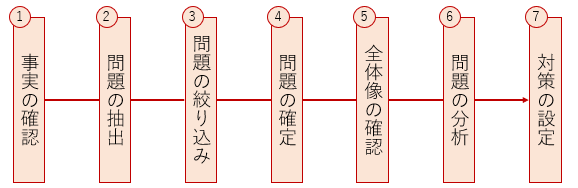

(2)原因調査から対策設定までのプロセスは、以下の7ステップです。

(a)事実の確認

現地に調査に出向いたときは、以下に留意して進めます。

・三現主義(現物、現場、現実)を適用し、

「客観的な立場でヒアリング」「事実と意見を分けて整理」「客先での運用」も確認します。

・お客様に出向いて調査を行う者は、会社の代表として見られることがあります。

服装や発言、作業における丁寧さ、持参した計測器などの整理整頓など、失礼のないように、

また信頼を得られるようにふるまいたいものです。お客様の現場のルールにも従う必要があります。

・原因が判らない状況で、調査員が原因についての個人的な意見を言うと、お客様が混乱され、

後から原因が判明した時の対応に困ることがありますので注意しましょう。

(b)問題の抽出

・問題の抽出においては、不適合として発生する可能性のある要因を抜けなく洗い出す

必要があります。不適合対応において、このフェーズが重要です。

調査して洗い出した要因の中に原因が見当たらない場合は、問題の抽出をやりなおさなくてはなりません。

また、原因が一つ見つかり、これに対策して終わったと安心しても、他にも原因があったときに、

再発して信頼を失うことにもなりかねません。

・このフェーズは、設計、製造、品証、場合によっては資材や営業などの関連部門の人が集まり、

各々の経験や専門知識を活用して広い範囲で考えるべきです。

現場のメンバ、担当者だけでなく、管理者も参加して視点を変えて、気付くことも有効です。

まだ原因が判らない状況において、設計的な不良か、製造不良か、取扱いの問題か、経年劣化の問題かなど、

確認できた事実に基づき広く検討すべきです。

広い観点で問題点について気付き、洗い出すためには、経験も必要となります。

ワークショップなどで訓練することも有効です。

・問題として挙げる際には、主語を明確にし、つながりや順序を踏まえることが必要です。(誰が、いつ、何をした)

・作業者が実施した実際の作業と、ドキュメントの記載を比較します。

作業者は、正しいと思って作業していますが、実施内容について客観的に見る必要があります。

・原因は一つとは限りません。原因となる項目を見つけて、それを真因と決めつけ、

他の要因について洗い出さないと、その要因によって不適合が再発する可能性があります。

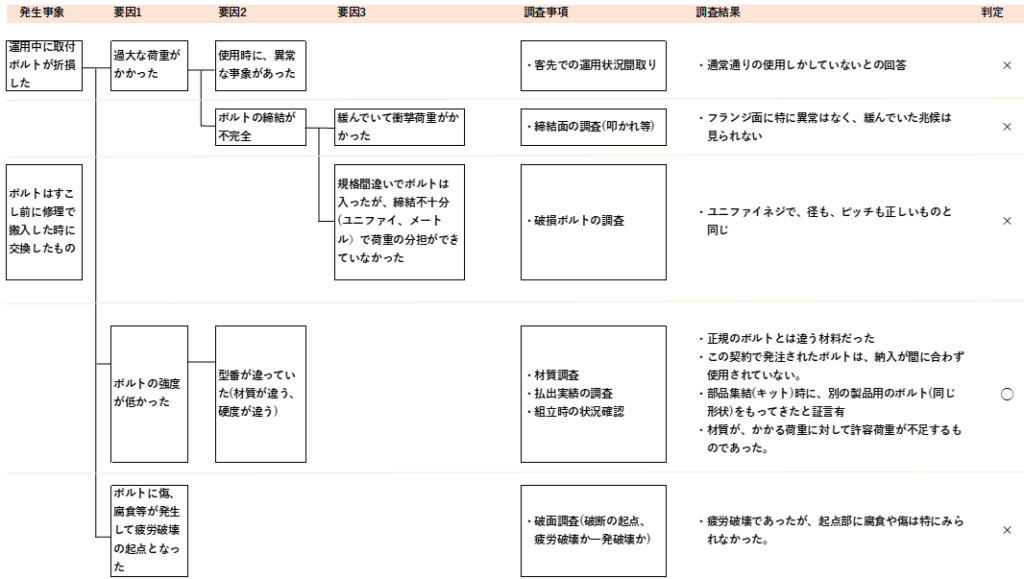

・まず、直接的な原因の調査・明確化を行うフェーズでは、FTA(Fault Tree Analysis)を用いると効果的です。

設計時点や製造開始時点でリスク検討のために行うFTAは、故障確率も記載して対策の優先度を設定しますが、故障解析においては発生している事象の要因分析に使用するので、発生確率は関係ありません。

次回は原因調査の手順について、3番目の「問題の絞り込み」、4番目の「問題の確定」について説明します。

文責:大橋 義仁