あるQAマンの体験記 第28回 SQE(Supplier Quality Engineering:サプライヤ品質管理)活動について

今回は、表題のSQE活動の改善に関して少し話をさせていただきます。SQEとは、サプライヤに品質保証要求を設定し、品質の確保された製品(部品/材料など)を継続して調達できるよう指導などしていく組織のことです。

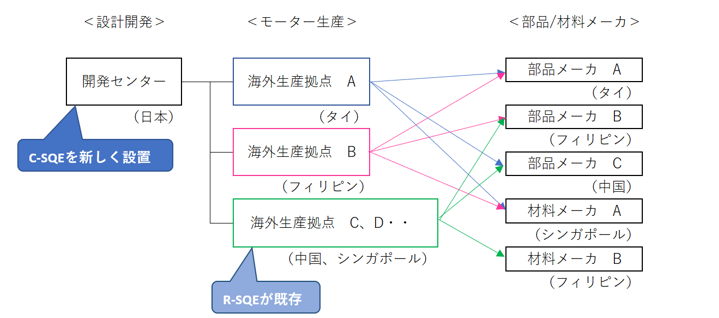

まず、HDD(ハードディスクドライブ)用のスピンドルモーターの生産形態ですが、生産拠点は、東南アジアに点在しており、タイ、フィリピン、中国、シンガポールの4つの国に主力のモーター組立工場(現地では組立/最終試験のみ実施、設計開発は日本の研究所/技術センターが担当)がありました。

そして、組立に使う部品/材料メーカ(以下、部品サプライヤという)も、日本から進出した企業も含めて、各国に点在していました。下図を参照ください。

南アジアへの部品サプライヤの進出は、その部品調達を日本から行っていては効率が悪いので、各国への進出のお手伝いをし、実現したものです。現地-現地(Out-Out)で部品等の生産と最終製品の組立をしようというものです。

ところで、それぞれの国にある生産拠点が部品等を調達する際には、その都度部品サプライヤに調達する図面の他、スペックなどの技術要求と更にサプライヤへの品質保証規定などを設定し、別々に要求していました。

海外の部品サプライヤには、日本で設計した同じ図面に基づいて製作をお願いするものであり、サプライヤから見れば、納入先がタイ、フィリピンのように変わっても、本来ならばその品質保証規定も同じものでいいはずです。ところが各生産拠点の独自性を尊重してなのか、バラバラに要求していたのが実情でした。

これは、部品サプライヤにとっては、非常に煩わしい問題でした。そこで、調達側としてこれらを解決するためには、各国に散らばる生産拠点に横串を刺す統一した組織が必要ということになりました。それがC-SQE(Corporate Supplier Quality Engineering)です。

もともとR-SQE(Regional-SQE)という組織が各国の生産拠点にありましたが、このR-SQEと連携する形でC-SQEが統括する形にしました。具体的な業務の分担は概ね下記のように定めました。

・社外から購入する部品等のサプライヤ品質保証規定の制定を含む全体計画推進

→C-SQE担当

・サプライヤの選定、サプライヤへの品質保証要求の設定、定期的審査の実施

→C-SQE&R-SQE担当

・社外からの購入部品等の認定、FAパッケージの要求と評価(本シリーズ第24回でFAパッケージは取り上げ)

量産での受入検査の実施

→認定はC-SQE、それ以外はR-SQE担当

・品質データの分析、評価

→C-SQE&R-SQE担当

・品質問題の発生時の是正に関する要求

→R-SQE担当

そしてその具体的推進のために、C-SQEを本社開発センターに、更にその出先機関をタイにも作りました。筆者はその責任者を仰せつかり、総勢で10名程度の組織で活動を開始しました。最初に手を付けたのが懸案事項でもあった各拠点でバラバラになっていたサプライヤ品質管理規定の統一でした。

各拠点の規程を集め、C-SQEとしての基準を設定し、各生産拠点固有の要求もできるだけ取り込み、全社統一のものを作成し、英語版も作りました。これを各部品サプライヤに要求するべく説明の場を設け、理解をしてもらいました。

また、サプライヤの評価なども、各生産拠点から広く集めて問題点など分析評価し、フィードバックするようになりました。これらは、各国のサプライヤからも高い評価をしていただきました。

筆者は、本組織を作って1年後に退社することになり、当初立ち上げ時に計画した事項の推進は後任に譲ることになりましたが、グローバル調達が進む中でSQEの統一化を図ることが出来たことは、一つの成果であったと思っています。

文責 山本 晴久

当社では主に航空宇宙の品質に関わるご支援をしております。

以下、リンクです。

・JIS Q 9100:2016 認証取得支援

・Nadcap 認証取得・更新支援

・JIS Q 9100:2016 規格解説セミナー

・JIS Q 9100:2016 内部監査員養成セミナー

・その他、お気軽にお問合せください。